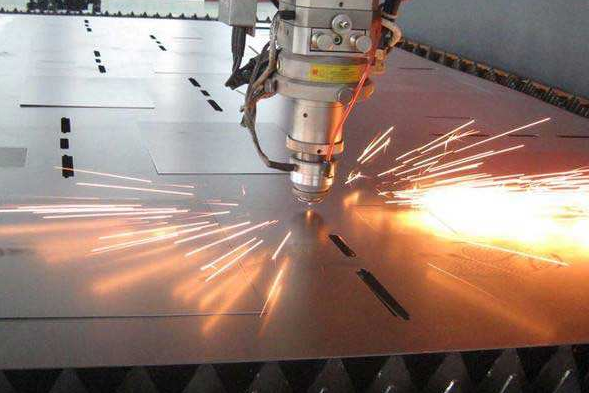

1,青島金屬激光切割機(jī)鉆孔技術(shù)

除了某些情況外,熱切割技術(shù)可以從電路板的邊緣開(kāi)始,通常在電路板上有一個(gè)小孔。以前,在由激光沖壓組成的機(jī)器中,使用沖頭鉆孔,然后使用激光從小孔切割。在沒(méi)有沖壓裝置的情況下鉆削激光切割機(jī)有兩種基本方法:

爆破鉆孔——在連續(xù)激光照射后,材料在中心形成一個(gè)孔,然后熔融材料被同軸氧氣流與激光束快速拋出形成一個(gè)孔。通常,孔的尺寸與板的厚度有關(guān)。射流穿孔的平均直徑是板厚度的一半。因此,較厚板的噴射孔具有較大的直徑而不是圓形。它不適用于加工精度高的零件。在垃圾桶里另外,由于用于鉆孔的氧氣壓力與切割時(shí)相同,因此飛濺很大。

脈沖穿孔——高峰值脈沖激光用于熔化或蒸發(fā)少量材料。空氣或氮?dú)馔ǔS米髌胀怏w,以減少由于放熱氧化引起的孔隙膨脹。氣體壓力小于切割時(shí)的氣體壓力。每個(gè)脈沖激光僅產(chǎn)生逐漸變深的小顆粒流,因此鉆平板需要幾秒鐘。鉆孔完成后,將氣體換成氧氣進(jìn)行切割。因此,穿孔具有較小的直徑并且在爆炸的孔中穿孔。用于此目的的激光器不僅應(yīng)具有更高的輸出功率;重要的是光束的時(shí)間和空間特性,使得一般的橫流CO2激光器不能滿足激光切割的要求。此外,脈沖鉆孔還需要一個(gè)氣路控制系統(tǒng)來(lái)實(shí)現(xiàn)氣體類(lèi)型,氣體壓力變化和鉆孔時(shí)間控制。

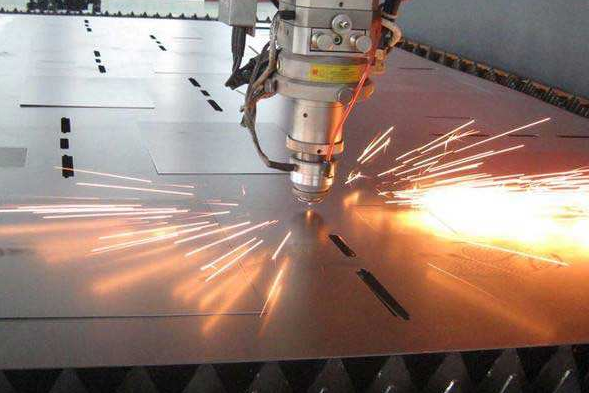

2.金屬激光切割機(jī)小孔變形分析

這是因?yàn)闄C(jī)床(僅適用于高功率激光切割機(jī))在加工小孔時(shí)不使用爆破和鉆孔,而是通過(guò)脈沖鉆孔(軟穿刺),這導(dǎo)致激光能量集中在一個(gè)小區(qū)域太多了。未加工區(qū)域也會(huì)燃燒,導(dǎo)致孔變形并影響加工質(zhì)量。此時(shí),我們必須在加工程序中將脈沖鉆孔方法(軟穿孔)改為爆破鉆孔方法(正常穿孔)。對(duì)于最小功率的激光切割機(jī),情況恰恰相反:在小孔加工中,必須采用脈沖鉆孔以獲得更好的表面光潔度。

3,金屬激光切割機(jī)切割低碳鋼時(shí),毛刺溶液部位

工作原理和設(shè)計(jì)原因分析以下原因是工件毛刺的主要原因:激光焦點(diǎn)的上下位置不正確,要進(jìn)行焦點(diǎn)位置測(cè)試,調(diào)整根據(jù)焦點(diǎn)轉(zhuǎn)移;激光輸出功率不夠,需要檢查激光發(fā)生器的工作是否正常。如果正常,請(qǐng)查看激光控制按鈕的輸出值是否正確并進(jìn)行調(diào)整;線切割速度太慢,在運(yùn)行控制過(guò)程中必須增加線速度;切割氣體的純度不夠。您需要提供高質(zhì)量的切割工作氣體;激光焦點(diǎn)變化,需要做焦點(diǎn)位置測(cè)試,根據(jù)焦點(diǎn)位移進(jìn)行調(diào)整;機(jī)器運(yùn)行時(shí)間的不穩(wěn)定性太長(zhǎng),必須關(guān)閉并重新啟動(dòng)。4.當(dāng)金屬激光切割機(jī)加工不銹鋼和鋁板時(shí),工件分析會(huì)產(chǎn)生毛刺

在以前的情況下,考慮到切削低碳鋼時(shí)的毛刺因素,不容易加快切削速度,因?yàn)榘宓乃俣炔荒芡ㄟ^(guò)增加速度和外殼減小它適用于鋁和鋅板。此時(shí),應(yīng)該考慮徹底考慮機(jī)床的其他因素,如同噴嘴是否應(yīng)該更換,以及導(dǎo)軌的運(yùn)動(dòng)是否不穩(wěn)定。

5.分析無(wú)需切割的激光狀態(tài)

經(jīng)過(guò)分析,可以發(fā)現(xiàn)以下情況是加工不穩(wěn)定的主要情況:激光頭噴嘴的選擇與加工板的厚度不匹配;激光切割線的速度太快,需要操作控制來(lái)降低線速度;不允許噴嘴檢測(cè)。對(duì)于激光焦點(diǎn)位置誤差過(guò)大,有必要重新檢測(cè)噴嘴檢測(cè)數(shù)據(jù),切割鋁時(shí)很容易看出。

6.當(dāng)金屬激光切割機(jī)切割低碳鋼時(shí)異?;鸹ǖ慕鉀Q方案

這種情況會(huì)影響切割部分的光潔度。此時(shí),如果其他參數(shù)正常,則應(yīng)考慮以下因素:必須及時(shí)更改激光頭噴嘴N O ZZEL的損失。如果噴嘴沒(méi)有變化,則必須增加切削工作氣體的壓力;噴嘴和激光頭之間連接處的螺紋松動(dòng)。此時(shí),必須暫停切割,必須檢查激光頭的連接狀態(tài)并重新穿線。